Comment choisir un revêtement en peinture pour vos pièces zamak :

Préambule :

Les exigences des cahiers des charges (milieu ambiant, finition, résistance,

tenue BS, UV…) doivent être définies par le prescripteur afin de déterminer le

choix de la peinture et de son processus d’application.

Ainsi certaines exigences peuvent impliquer l’application ou non d’un primaire

d’accrochage, d’un traitement de conversion chimique ou d’un vernis.

Plusieurs procédés peuvent répondre aux attentes et seront définis en fonction :

– De l’aspect demandé

– Des quantités à produire

– Du cahier des charges technique

Composition d’une peinture :

Trois groupes de composants constituent essentiellement une peinture :

Les liants :

Leur nature chimique conditionne leur mode de séchage (air, air forcé, four).

Ils sont, soit thermoplastiques, soit thermodurcissables. La classification

des liants est établie dans la norme NF T 36-005 « Peintures et vernis –

Classification des peintures, des vernis et des produits connexes ».

Les pigments ou matières de charge :

Ils sont utilisés pour assurer une ou plusieurs de ces trois fonctions :

• inhibitrice de corrosion,

• décorative,

• mécaniques/chimiques.

Les solvants et diluants (pour peintures liquides) :

Leur action est de dissoudre et fluidifier le liant pour permettre l’application de

la peinture en couches minces.

On distingue 5 grandes familles :

• les hydrocarbures,

• les solvants chlorés,

• les cétones, esters, éthers, éthers-esters,

• les alcools,

• I’eau.

Le choix du solvant dépend du mode d’application (trempé, pistolet).

Le choix d’une peinture par cataphorèse :

De couleur généralement noire, elle offre une excellente protection contre la

corrosion.

Cette peinture convient pour des pièces qui n’ont pas de critère d’aspect

élevé.

Ce procédé permet de protéger toutes les zones d’une pièce de forme

complexe ou d’un assemblage de différentes pièces métalliques.

Remarques : les zones borgnes et profondes empêchent le dépôt de la

peinture (rétention d’air).

L’automatisation des lignes de cataphorèse permet de réduire les coûts de

ce traitement, il est en général 30% moins cher qu’une application en thermolaquage.

Epaisseur du traitement : 15-25µm

Principe d’application :

La pièce ou l’ensemble de pièces est trempée dans la peinture, puis reliée à

la cathode de l’installation. Après introduction dans la zone sous tension, on

a électrolyse de l’eau contenue dans la peinture et donc libération des ions

OH-, ce qui entraîne une élévation du pH.

Ce changement d’acidité provoque la coagulation de la résine à la cathode,

véritable réaction physico-chimique dont la vitesse est maîtrisable par le biais

du contrôle de la température. Le film de résine coagulée est insoluble dans

l’eau et hydrophobe ; de ce fait, on pourra éliminer les excédents de peinture

par lavage à l’eau ou par électro-osmose (expulsion de l’eau hors du film). Les

pièces peintes sont ensuite étuvées afin d’assurer la polymérisation du film

avec un temps de passage de 20 à 30 minutes.

Pour le zamak, on utilise la technique dite de cataphorèse à basse

température. Les produits utilisés réticulent à des températures inférieures

à 180°C en appliquant des épaisseurs de dépôts comprises entre 10 et 40

micromètres.

La cataphorèse est réalisée après phosphatation ou chromatation. Les

variations de l’épaisseur des dépôts n’excèdent pas 5 micromètres.

Les solvants sont généralement à base d’eau, d’acide et de glycol.

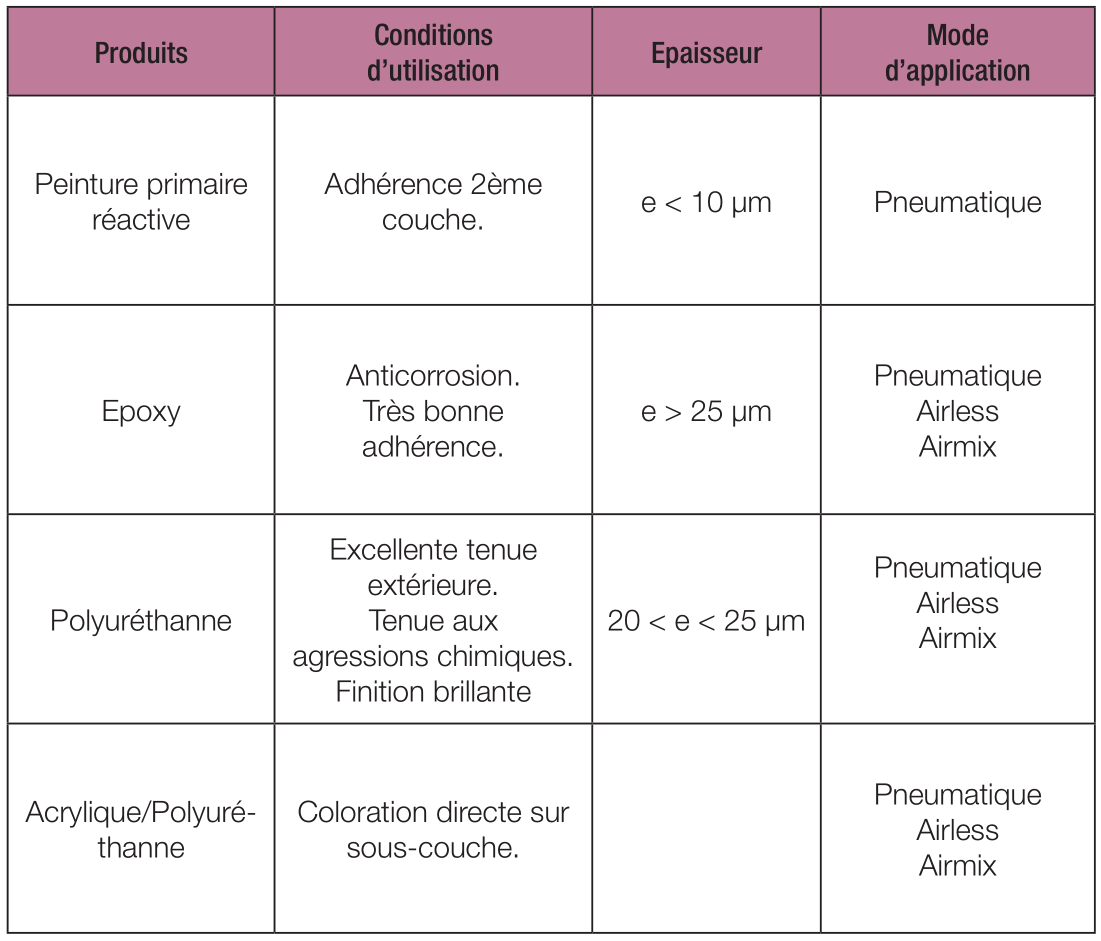

Le choix d’une peinture liquide :

Il est privilégié quand un thermolaquage n’est pas envisageable :

- Quand l’aspect demandé ne peux pas être obtenu autrement (gloss, vernis coloré).

- Quand les épaisseurs allouées au revêtement sont réduites.

- Quand les pièces sont sensibles au dégazage

Note : une application de peinture liquide est au moins 50% plus onéreuse qu’un thermolaquage.

Il existe une grande variété de peintures liquides applicables sur alliages de

zinc. Le choix dépendra des conditions d’utilisation des pièces, décoration,

résistance à la corrosion et de son mode de séchage (air, air pulsé, cuisson).

La rugosité des pièces à peindre est un facteur important. Des pièces lisses

nécessiteront un prétraitement d’accrochage, soit de type chromatation,

passivation ou phosphatation dans le cas de recherche de bonnes propriétés

anticorrosion, soit de type peinture primaire qui sert de couche d’adhérence

(épaisseur inférieure à 10 μm). On obtiendra un aspect lisse pour des pièces

à faible rugosité, une forte rugosité facilitera I’accrochage des dépôts, mais

pourra nuire à la bonne venue des pièces de fonderie (contre-dépouilles sur

les faces parallèles au sens de démoulage).

Les méthodes d’application les plus répandues sont :

• pistolet pneumatique,

• pistolet Airless, Airmix.

Il existe une multitude de produits applicables sur le zamak (polyester,

glycérophtalique, …) qui ont leurs propres caractéristiques d’emploi.

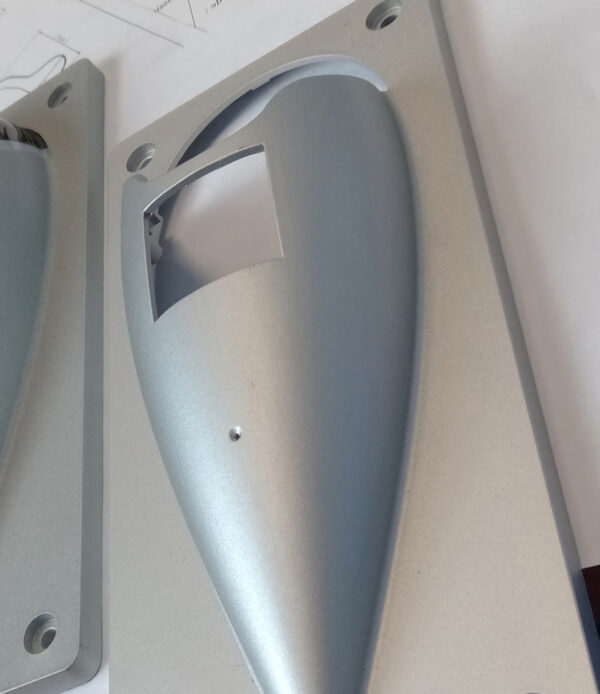

Le choix d’un thermolaquage (peintures poudres) :

Assurant à la fois une bonne protection contre la corrosion et une présentation

attrayante des pièces moulées sous pression, les peintures poudres ont un

excellent pouvoir couvrant. Les épaisseurs déposées sont de l’ordre de 60 à

80 micromètres (dépôt minimum 40 micromètres) et sont appliquées, soit au

pistolet manuel électrostatique, soit sur des lignes automatisées.

Les peintures poudres peuvent recouvrir des pièces brutes de fonderie

(dégraissées) ou être appliquées après chromatation ou phosphatation pour

les cas d’utilisation en classes 3 et 4.

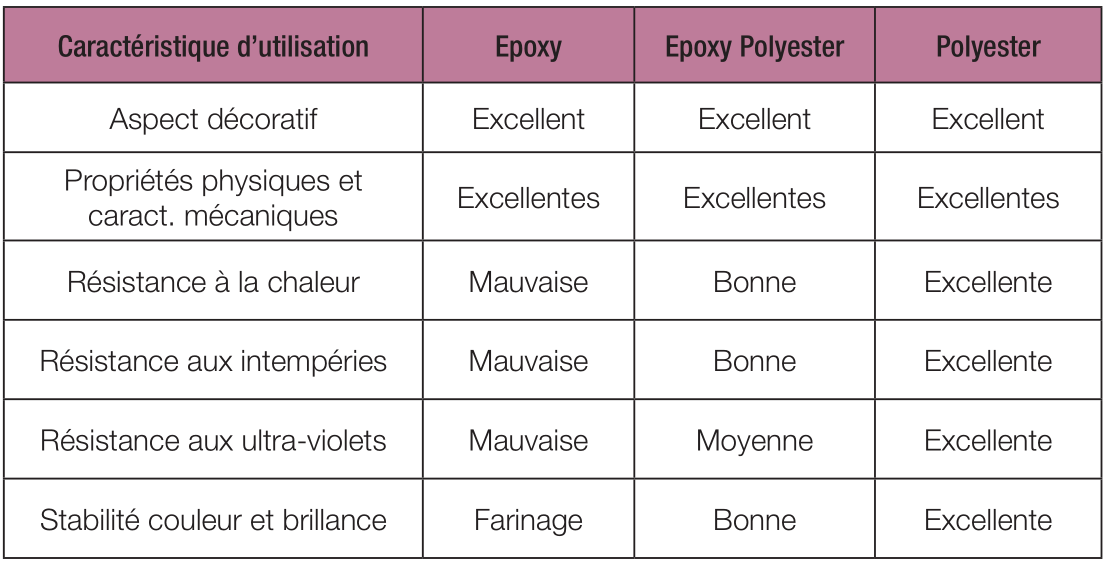

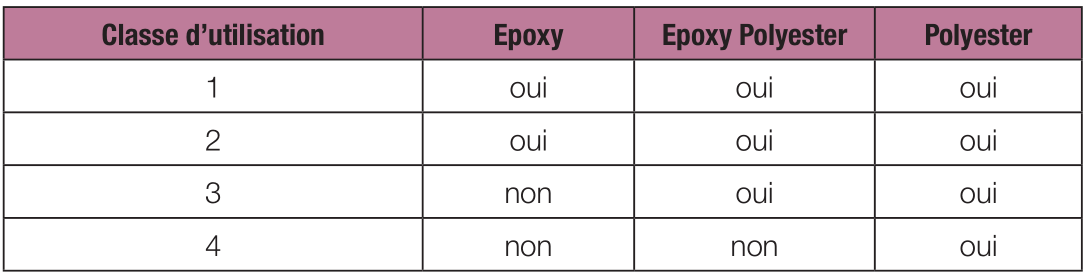

Il existe 3 familles de peintures poudres :

• les époxys,

• les époxys/polyesters,

• les polyesters.

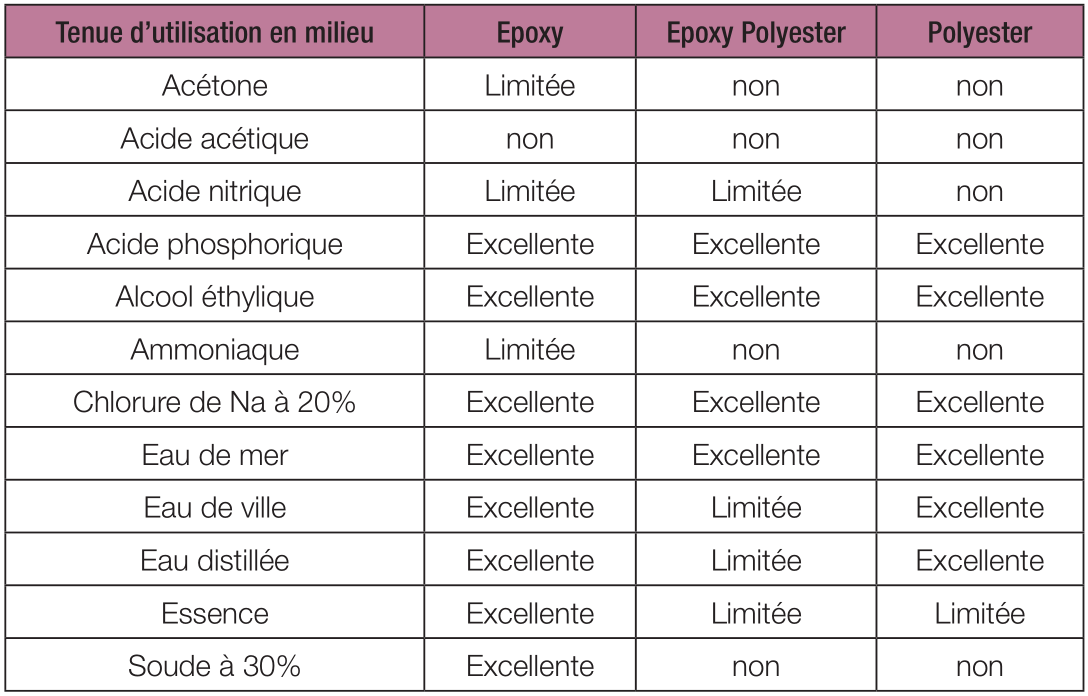

Leurs performances sont explicitées dans les tableaux ci-dessous.

• Conditions d’utilisation

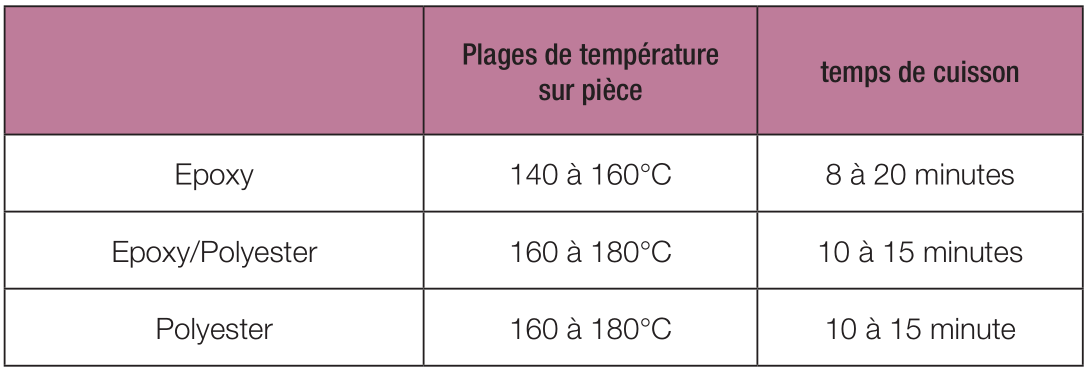

Dans les cas d’applications particulières, le tableau ci-dessous donne les

caractéristiques à température ambiante :

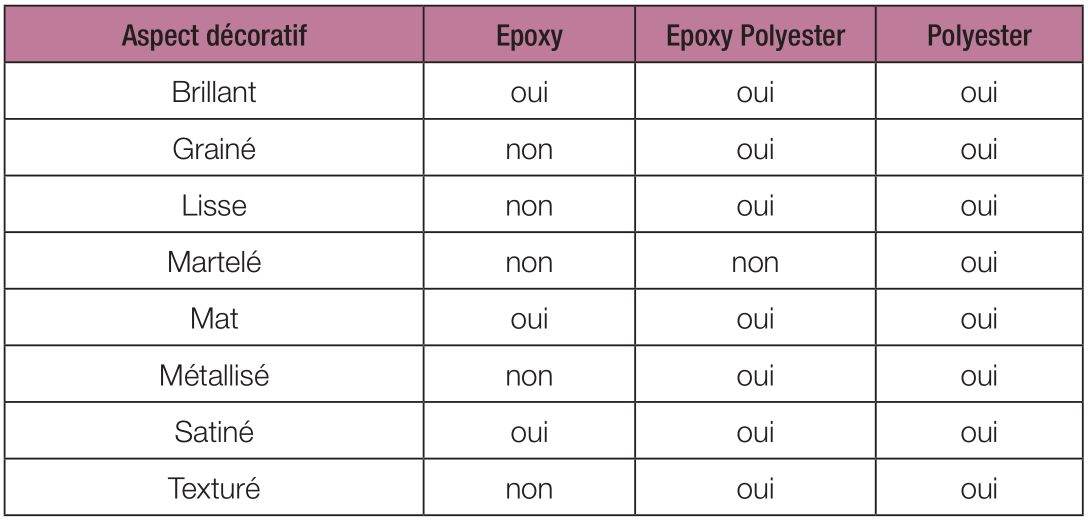

Les aspects décoratifs :

Application :

Les peintures en poudre s’appliquent par projection de la poudre chargée

électrostatiquement sur la pièce à peindre reliée à la masse. La poudre est

ensuite polymérisée dans un four. Les températures et les temps de cuisson

doivent être adaptés au type de poudre choisie (voir avec fournisseurs).

L’optimisation du remplissage de l’empreinte permet de minimiser les

inclusions d’air qui peuvent générer des cloques lors de la cuisson.

Remarques :

- Si l’on recherche une résistance au SO2, le choix des pigments

(coloration) est très important. - Les tenues des peintures sur chromatation ou phosphatation sont

supérieures à celles sur pièces brutes. - L’accrochage est facilité lorsque les pièces sont peintes peu de temps

après le traitement chimique (chromatation, phosphatation).

Tableau des résistances des peintures poudres sur zamak :

Données recueillies à partir de l’ouvrage « Les Alliages de Zinc de A à Z » Ed. etif – ISBN : 978-2-71-190232-3